安装要求严格,需先核对阀门规格并检查外观及密封面完整性。管道必须彻底清洁,避免杂质损坏阀门。安装位置应便于操作和维护,并尽量避免振动、高温、潮湿或腐蚀环境。介质流向须与阀体箭头方向一致。法兰连接需均匀拧紧螺栓,气动执行机构需配过滤器和减压阀以确保气源清洁、干燥、压力稳定。若含电气控制元件,接线需符合安全标准。安装后需进行手动操作检查、气密性试验和电气控制调试,确保阀门动作灵活、密封可靠且控制准确。

严格遵守选型和安装要求,可保障阀门高效运行、延长使用寿命,并为工业系统安全稳定提供有力支持。

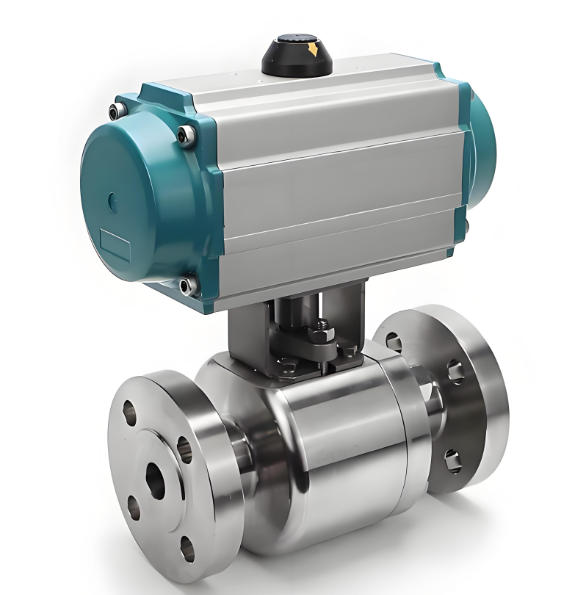

在工业管道系统中,阀门起着至关重要的控制作用。泰科阀门作为行业内的知名品牌,其生产的气动法兰球阀以卓越的性能和可靠的质量备受青睐。本文将详细介绍泰科气动法兰球阀的规格型号,并为您提供全面的安装要求指南。

公称通径:涵盖范围广泛,从较小的 DN10 到较大的 DN2000(mm)均有涉及。较小的通径适用于一些精密控制或小流量的管道系统,例如在实验室设备、小型化工装置中,DN10 - DN50 的阀门能够精准控制流体的流量和通断;而较大通径如 DN1000 - DN2000 的球阀,则常用于大型给排水工程、石油天然气输送主干线等大流量传输场景,确保大量流体能够顺畅通过且控制稳定。

压力等级:提供多种压力等级选择,包括 PN10、PN16、PN25、PN40 等(对应不同的磅级如 Class150、Class300 等)。在低压系统中,如一般的民用建筑给排水管道,PN10 - PN16 的阀门足以满足工作压力要求,保证系统正常运行且具备一定的安全余量;而在高压环境,像石油化工的高温高压反应装置管道,PN40 及以上压力等级的球阀能够承受巨大的压力,保障管道系统的安全与稳定。

阀体材质:主要材质有碳钢(如 WCB)、不锈钢(如 CF8、CF8M)等。碳钢材质的球阀具有良好的机械性能和经济性,适用于一般的工业环境,如普通的水、蒸汽、油品输送管道;不锈钢材质则具有优异的耐腐蚀性,特别适合在有腐蚀性介质的场合,如化工行业中输送酸、碱等腐蚀性液体的管道系统,有效延长阀门的使用寿命,减少维护成本。

结构形式:多采用浮动球结构。这种结构的特点是球体在介质压力作用下,能够与阀座紧密贴合,实现良好的密封效果。在小口径阀门中,浮动球结构的优势尤为明显,它使得阀门操作轻便灵活,且密封性能可靠,即使在频繁启闭的工况下也能保持稳定的密封状态。

密封形式:阀座密封面材料多样,常见的有 PTFE(聚四氟乙烯)、增强 PTFE 塑料、金属堆焊钴基等。PTFE 密封具有良好的耐化学腐蚀性和低摩擦系数,适用于大多数酸碱介质及一般温度范围内的流体控制;增强 PTFE 塑料则进一步提高了密封材料的强度和耐磨性,适用于一些对密封性能和使用寿命要求较高的场合;金属堆焊钴基密封面则具有极高的硬度和耐磨性,能够承受高温、高压以及含有颗粒杂质等恶劣工况下的介质冲刷,常用于石油、电力等行业的特殊工况。

安装前准备

阀门检查:仔细核对阀门的规格型号、压力等级、材质等是否与设计要求完全相符。检查阀门外观,确保无任何损伤、变形、锈蚀等缺陷。手动转动球体,检查其是否活动灵活,无卡涩现象。同时,认真查看阀门的密封面,保证密封面光滑平整,无划痕、磨损等影响密封性能的问题。

管道清洁:安装前必须对管道进行彻底清洁。管道内的杂物、灰尘、油污、焊渣等杂质若进入阀门,将严重损坏密封面,甚至导致阀门无法正常运行。可采用压缩空气吹扫、化学清洗等方法,确保管道内部清洁干净。

安装位置选择

操作便利性:阀门应安装在便于操作、维护和检修的位置。周围需预留足够的空间,方便安装、拆卸和维修阀门及相关执行机构。避免将阀门安装在狭窄的角落或难以接近的地方,以免给日后的操作和维护带来极大不便。

环境适应性:尽量避免将阀门安装在振动较大、高温、潮湿或有腐蚀性介质的环境中。振动可能导致阀门部件松动,影响密封性能和使用寿命;高温环境可能使阀门材料性能发生变化,降低阀门的可靠性;潮湿环境容易引发阀门锈蚀;腐蚀性介质则会直接侵蚀阀门,缩短其使用寿命。如果无法避免在恶劣环境中安装,应采取相应的防护措施,如增加减震装置、隔热防护、防潮处理以及选用耐腐蚀材料的阀门等。

安装方向确定

介质流向标识:泰科气动法兰球阀阀体上通常标有箭头,该箭头方向明确指示了管道内介质的流向。安装时,务必严格使箭头方向与介质实际流向一致,这对于保证阀门的正常工作和良好密封性能至关重要。若安装方向错误,可能导致阀门密封失效、流体阻力增大,甚至损坏阀门内部结构。

连接紧固要点

法兰连接:在连接阀门与管道的法兰时,首先要确保法兰面平整、干净,无变形或损伤。使用的螺栓规格、长度必须符合要求,安装过程中需对称、均匀地拧紧螺栓。按照相关标准或泰科厂家提供的要求,严格控制拧紧螺栓的力矩。这样做可以有效避免因受力不均导致法兰密封不严,进而出现泄漏现象,同时也能防止阀门因受力不当而发生变形,影响其正常使用。

气动元件安装:对于气动执行机构,气源管道的安装要牢固可靠,不得有泄漏。气源管道应安装过滤器和减压阀,以保证进入执行机构的压缩空气清洁、干燥且压力稳定。清洁的压缩空气能防止杂质进入执行机构,损坏内部精密部件;干燥的空气可避免因水分凝结导致锈蚀;稳定的压力则是确保执行机构能够准确、稳定动作的关键。此外,要合理布置气管路,避免与其他设备或管道发生干涉,并注意对气管路进行固定,防止因振动等原因导致管路松动。

电气连接(若有):如果阀门带有电气控制元件,如限位开关、电磁阀等,电气连接必须正确、牢固,接线应严格符合相关电气安全标准。做好电气元件的防护措施,防止其受到水、灰尘等的侵蚀。错误的电气连接可能引发短路、断路等问题,导致阀门控制失灵,甚至引发安全事故。

安装后调试检查

手动操作检查:安装完成后,首先进行手动操作调试。手动操作气动执行机构,检查阀门的开启和关闭是否灵活顺畅,行程是否到位,有无卡涩或异常阻力。若发现问题,应及时排查原因并解决,可能是安装过程中部件装配不当、有杂物阻碍等原因导致。

气密性试验:进行气密性试验,检查阀门的密封性能。在规定压力下,观察阀门各密封部位是否有泄漏现象。可采用气泡法、压力降法等进行气密性检测。若发现泄漏,需仔细检查密封面是否有损伤、密封件安装是否正确等,及时修复或更换相关部件,确保阀门密封性能良好。

电气控制调试(若有):对于带有自动控制功能的阀门,进行电气控制调试。检查限位开关、电磁阀等电气控制元件是否工作正常,阀门能否按照控制信号准确动作。通过模拟各种控制信号,观察阀门的响应情况,确保阀门的自动控制功能符合设计要求。